-

Aktualności

-

Referencje

-

Nowości w branży

-

Blog

-

Zrównoważony rozwój

-

FAQ

-

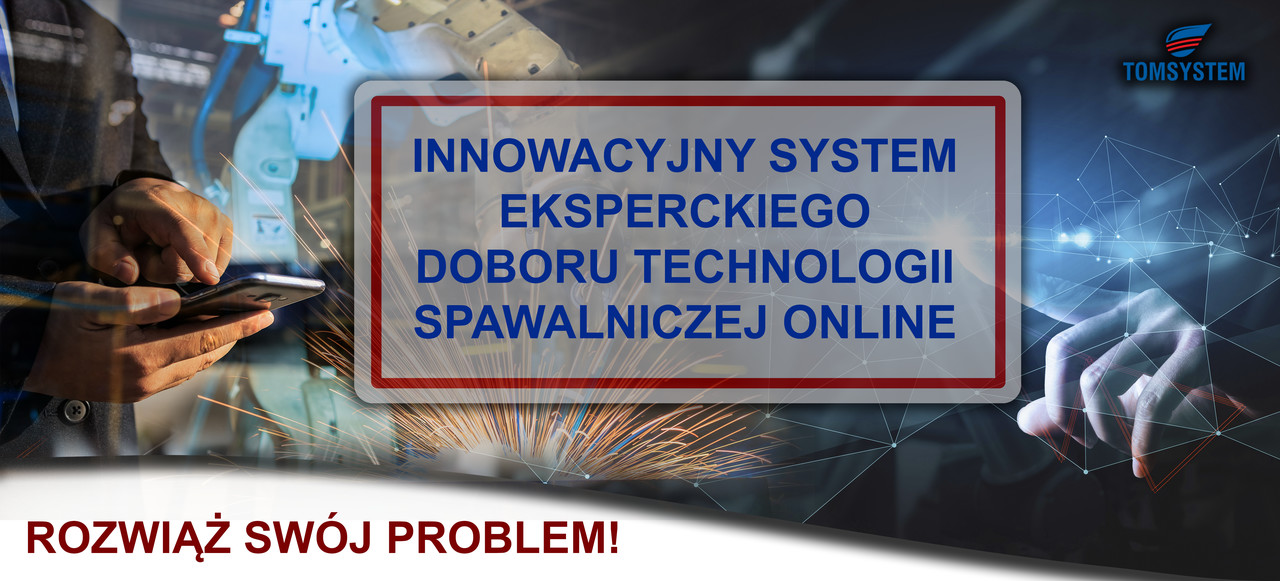

System eksperckiego doboru technologii online

PREZENTACJA NA VIII PODKARPACKIM SEMINARIUM SPAWALNICZYM 2025 (RZESZÓW, 15.05.2025)

W dniu 15.05.2025 r. odbyło się VIII Podkarpackie Seminarium Spawalnicze 2025, zorganizowane przez Katedrę Odlewnictwa i Spawalnictwa Politechniki Rzeszowskiej. Podczas tegorocznej edycji uczestnicy mieli okazję wysłuchać szeregu interesujących prelekcji poświęconych nowoczesnym technologiom spawalniczym, automatyzacji procesów, bezpieczeństwu pracy oraz trendom w branży. Podczas seminarium firma Tomsystem zaprezentowała prelekcję pt. „Korzyści z wykorzystania laserowych urządzeń spawalniczych w procesach przygotowania i czyszczenia materiałów metalowych”.

Zapraszamy do obejrzenia fotorelacji z wydarzenia:

TOMSYSTEM NA MIĘDZYNARODOWYCH TARGACH TECHNOLOGII I URZĄDZEŃ DLA SPAWALNICTWA STOM 2025 (KIELCE, 25-28.03.2025)

W dniach 25-28.03.2025 r. firma Tomsystem była wystawcą na targach STOM 2025 w Kielcach, w ramach tzw. Przemysłowej Wiosny. Naszym współwystawcą była firma EWM – nasz wieloletni partner handlowy. Przemysłowa Wiosna to coroczny punkt spotkań branży przemysłowej z całego świata, w tym branży spawalniczej. Tegoroczne targi przyciągnęły ogromną liczbę uczestników. Wśród naszych ekspozycji znalazły się najnowocześniejsze urządzenia spawalnicze, m.in. symulator spawania Soldamatic, robot współpracujący, urządzenia spawalnicze marki EWM oraz urządzenie do spawania orbitalnego. Nasi eksperci dzielili się swoją wiedzą i doświadczeniem, a odwiedzający mieli okazję poznać najnowsze trendy i technologie w spawalnictwie.

Zapraszamy do obejrzenia fotorelacji z targów:

TOMSYSTEM NA MIĘDZYNARODOWYCH TARGACH TECHNOLOGII I URZĄDZEŃ DLA SPAWALNICTWA STOM 2024 (KIELCE, 19-22.03.2024)

W dniach 19-22.03.2024 r. firma Tomsystem była wystawcą na targach STOM 2024 w Kielcach, w ramach tzw. Przemysłowej Wiosny. Naszym współwystawcą była firma EWM – nasz wieloletni partner handlowy. Przemysłowa Wiosna to coroczny punkt spotkań branży przemysłowej z całego świata, w tym branży spawalniczej. Tegoroczne targi przyciągnęły ogromną liczbę uczestników. Wśród naszych ekspozycji znalazły się najnowocześniejsze urządzenia spawalnicze, m.in. roboty współpracujące, urządzenia spawalnicze marki EWM oraz symulator spawania Soldamatic. Nasi eksperci dzielili się swoją wiedzą i doświadczeniem, a odwiedzający mieli okazję poznać najnowsze trendy i technologie w spawalnictwie.

Zapraszamy do obejrzenia fotorelacji z targów:

PPREZENTACJA ROZWIĄZAŃ TECHNOLOGICZNYCH WYKORZYSTYWANYCH DO EDUKACJI (OPARTYCH NA ROBOTACH PRZEMYSŁOWYCH) NA OGÓLNOPOLSKIEJ KONFERENCJI "KSZTAŁCENIE ORAZ EGZAMINY ZAWODOWE W ZAWODZIE TECHNIK ROBOTYK" (MIELEC, WRZESIEŃ 2023)

W dniach 25-26.09.2023 w Mielcu odbyła się ogólnopolska konferencja „Kształcenie oraz egzaminy zawodowe w zawodzie technik robotyk”, zorganizowana przez Centralną Komisję Egzaminacyjną oraz Centrum Kształcenia Praktycznego i Doskonalenia Nauczycieli w Mielcu. Jako eksperci w zakresie robotyzacji, zaprezentowaliśmy rozwiązania technologiczne wykorzystywane do edukacji, oparte na robotach przemysłowych.

PREZENTACJA ROBOTÓW WSPÓŁPRACUJĄCYCH NA WARSZTATACH "PROSTA DROGA DO ROBOTYZACJI SPAWANIA" (WARSZAWA, WRZESIEŃ 2023)

W dniach 5-7.09.2023 w Warszawie odbyły się bezpłatne warsztaty „Prosta droga do robotyzacji spawania”, na których uczestnicy mogli na żywo zapoznać się z działaniem nowoczesnych cobotów wykorzystywanych w spawalnictwie. Organizatorem wydarzenia była firma Elmark Automatyka. Partnerem wydarzenia była firma Tomsystem Sp. z o.o.

PREZENTACJA ROBOTÓW WSPÓŁPRACUJĄCYCH, URZĄDZEŃ SPAWALNICZYCH ORAZ SYMULATORA SPAWANIA SOLDAMATIC NA XIII MIELECKIM FESTIWALU NAUKI I TECHNIKI (MIELEC, MAJ 2023)

W dniach 25-27.05.2023 r. firma Tomsystem wzięła udział w XIII Mieleckim Festiwalu Nauki i Techniki, na którym zaprezentowała nowoczesne roboty współpracujące, innowacyjne urządzenia spawalnicze oraz edukacyjny symulator spawania Soldamatic. Celem festiwalu była m.in. prezentacja nowych trendów w kształceniu zawodowym i nabywaniu kwalifikacji rynkowych, stanowiących odpowiedź na wymagania nowoczesnej gospodarki, jak również prezentacja innowacyjnych metod uczenia się nakierowanych na nabywanie kompetencji przyszłości. Organizatorem wydarzenia było Centrum Kształcenia i Doskonalenia Nauczycieli oraz Stowarzyszenie Akademia Umiejętności Technicznych LEONARDO.

PREZENTACJA ROBOTÓW WSPÓŁPRACUJĄCYCH NA VI PODKARPACKIM SEMINARIUM SPAWALNICZYM (RZESZÓW, MAJ 2023)

W dniu 18.05.2023 r. firma Tomsystem zaprezentowała prelekcję na VI Podkarpackim Seminarium Spawalniczym, które odbyło się na Politechnice Rzeszowskiej. Tematem wystąpienia było zastosowanie robotów współpracujących w produkcji spawalniczej. Organizatorem wydarzenia była Katedra Odlewnictwa i Spawalnictwa na Wydziale Budowy Maszyn i Lotnictwa oraz Regionalna Izba Gospodarcza w Stalowej Woli.

PREZENTACJA ROBOTÓW WSPÓŁPRACUJĄCYCH NA TARGACH W RAMACH PRZEMYSŁOWEJ WIOSNY (KIELCE, MARZEC 2023)

W dniach 28-31.03.2023 r. firma Tomsystem wzięła udział w XVIII Międzynarodowych Targach Technologii i Urządzeń dla Spawalnictwa (Spawalnictwo), jako części kolejnej edycji Kieleckiego Salonu Technologii Obróbki Metali STOM w ramach Przemysłowej Wiosny. Przez cztery dni na naszym stoisku targowym prezentowaliśmy szereg nowoczesnych urządzeń wspierających proces obróbki metali oraz innowacyjne rozwiązania w zakresie doboru technologii spawalniczych.

Zapraszamy do obejrzenia fotorelacji z targów:

PREZENTACJA ROBOTÓW WSPÓŁPRACUJĄCYCH NA MIKOŁAJKOWEJ KONFERENCJI TECHNICZNO - SPAWALNICZEJ (ŚWILCZA, GRUDZIEŃ 2022)

W dniu 06.12.2022 r. w Świlczy k/Rzeszowa odbyła się „Mikołajkowa Konferencja Techniczno – Spawalnicza”, na której firma Tomsystem znalazła się w zaszczytnym gronie prelegentów, prezentując wykład na temat wykorzystania robotów współpracujących w procesach spawalniczych. Konferencja była także okazją do przedstawienia oferty Tomsystem w zakresie robotyzacji procesu spawania.

Zapraszamy do obejrzenia fotorelacji z konferencji:

WARSZTATY Z COBOTAMI UNIVERSAL ROBOTS (MIELEC, LISTOPAD 2022)

W dniu 17.11.2022 r. w Inkubatorze Przedsiębiorczości IN-TECH 1 w Mielcu odbyły się warsztaty z cobotami Universal Robots, na którym przedstawiciele firmy Tomsystem podzielili się praktyczną wiedzą oraz ciekawostkami na temat spawania z wykorzystaniem robotów współpracujących. Wydarzenie obfitowało w mnóstwo cennej wiedzy na temat zastosowania robotów współpracujących m.in. w spawalnictwie. Uczestnicy warsztatów mieli okazję zapoznać się z kompletną ofertą firmy Tomsystem w zakresie cobotów Universal Robots oraz samodzielnie przekonać się jak działają roboty współpracujące. Organizatorami wydarzenia byli: Agencja Rozwoju Regionalnego MARR S.A. oraz Universal Robots.

Zapraszamy do obejrzenia fotorelacji z warsztatów z cobotami w Mielcu:

REFERENCJE / PODZIĘKOWANIA / POTWIERDZENIA DOŚWIADCZENIA

Referencje, podziękowania i potwierdzenia realizacji usług otrzymane od naszych klientów, są najlepszym dowodem jakości i doświadczenia, jakie wnosimy do każdego projektu. Każdy projekt to historia współpracy i zaufania – dziękujemy za wszystkie słowa uznania i pozytywne referencje, które motywują nas do dalszego rozwoju!

AKTYWNIE WSPIERAMY WSZELKIE INICJATYWY SPORTOWE!

Z ogromną przyjemnością bierzemy udział w wielu inicjatywach sportowych, które wspierają rozwój młodych ludzi z pasją!

CZYM JEST ZRÓWNOWAŻONY ROZWÓJ?

Idea zrównoważonego rozwoju zakłada równowagę pomiędzy gospodarką a ekologią. To przede wszystkim solidarność międzypokoleniowa, która ma na celu rozwiązanie globalnych problemów poprzez racjonalne decyzje oraz świadomie podjęte kroki, tak aby pozytywnie wpływać na kwestie odpowiedzialnego biznesu oraz właściwy rozwój społeczno - gospodarczy.

17 CELÓW ZRÓWNOWAŻONEGO ROZWOJU ONZ

Cele Zrównoważonego Rozwoju ONZ to najważniejsze wyzwania naszych czasów. Zostały opracowane po to, aby aktywnie wdrażać przemiany oraz przeobrażenia świata, w którym wszelkie potrzeby ludzkie będą zaspokajane w sposób zrównoważony, czyli po pierwsze z poszanowaniem środowiska, a po drugie z uwzględnieniem potrzeb przyszłych pokoleń. Mówiąc krótko – to wizja lepszego świata.

Dokument zawierający 17 Celów Zrównoważonego Rozwoju ONZ jest skierowany zarówno do rządów państw, organizacji międzynarodowych, organizacji pozarządowych, biznesu, nauki, jak również do wszystkich obywateli świata.

1. Koniec z ubóstwem

2. Zero głodu

3. Dobre zdrowie i jakość życia

4. Dobra jakość edukacji

5. Równość płci

6. Czysta woda i warunki sanitarne

7. Czysta i dostępna energia

8. Wzrost gospodarczy i godna praca

9. Innowacyjność, przemysł, infrastruktura

10. Mniej nierówności

11. Zrównoważone miasta i społeczności

12. Odpowiedzialna konsumpcja i produkcja

13. Działania w dziedzinie klimatu

14. Życie pod wodą

15. Życie na lądzie

16. Pokój, sprawiedliwość i silne instytucje

17. Partnerstwa na rzecz celów

ZRÓWNOWAŻONY ROZWÓJ A SPAWANIE

Czy spawalnictwo to obszar, który może pozytywnie wpłynąć na realizację Celów Zrównoważonego Rozwoju? Oczywiście! Świadome korzystanie z dostępnych zasobów to odpowiedzialność niemal każdej dziedziny przemysłu. Co możemy zatem zrobić, aby nasze działania związane z pracą spawalniczą były zgodne z zasadami zrównoważonego rozwoju? Warto wymienić chociażby takie aspekty, jak:

• Rozwój nowoczesnego spawalnictwa oraz stosowanie rozwiązań technologicznych zwiększających prędkość spawania (przy zachowaniu wysokiej jakości rezultatów końcowych oraz w połączeniu z mniejszym nakładem na poprawki, a tym samym oszczędnością zużytych materiałów, energii oraz czasu).

• Rozwój i stosowanie technologii inwertorowej, której narzędziem są spawarki o mniejszych gabarytach, znacznie lżejsze, łatwe i komfortowe w obsłudze, umożliwiające dokładniejszą regulację prądu spawania oraz gwarantujące wydajną pracę, niski stopień awaryjności, zużycie mniejszej ilości materiałów oraz mniejszej ilości prądu.

• Recykling/utylizacja jako krok ostateczny, gdy naprawa urządzenia nie jest możliwa.

• Stosowanie surowców wtórnych tam, gdzie jest to możliwe i nie wpływa negatywnie na jakość efektów końcowych spawania.

• Dążenie do zmniejszenia ilości odprysków spawalniczych, co w znaczny sposób ogranicza niepotrzebne marnowanie energii oraz spoiwa.

• Rozwój i wdrożenie systemów (urządzeń) umożliwiających obsługę wielu metod spawania (TIG, MIG/MAG, i inne), które gwarantują oszczędność zasobów.

• Wdrożenie nowoczesnych systemów umożliwiających cyfrową regulację i monitoring parametrów spawania, pozwalających na optymalizację pracy i oszczędność zasobów.

• Zadbanie o bezpieczeństwo i higienę pracy podczas działań spawalniczych (filtrowentylacja, środki ochrony indywidualnej, używanie komfortowych w obsłudze akcesoriów spawalniczych), czego efektem jest ochrona spawacza przed takimi zagrożeniami, jak promieniowanie, oparzenia, zatrucie dymem spawalniczym, wdychanie pyłu spawalniczego, zatrucie gazami, oślepienie, oparzenia, urazy mechaniczne, wady postawy, przemęczenie, itp.

• Dążenie do uzyskania doskonałej spoiny minimalnym nakładem energii, czasu oraz materiałów.

ZRÓWNOWAŻONY ROZWÓJ, CZYLI ZIELONO NAM W TOMSYSTEM

Powyższe aspekty zdecydowanie nie wyczerpują możliwości i szans, jakie można dostrzec w obrębie procesu spawania dla realizacji Celów Zrównoważonego Rozwoju. Przed nami ogromne pole do działania, aby zadbać o dobrą przyszłość naszą i naszej planety. Naszym obowiązkiem jest odpowiedzialne korzystanie z zasobów naturalnych, aby przyszłe pokolenia mogły żyć w środowisku wolnym od zanieczyszczeń oraz w zdrowych relacjach międzyludzkich. Zrównoważony rozwój to plan naprawy świata, za który wszyscy jesteśmy w równym stopniu odpowiedzialni.

Dla zespołu Tomsystem spawalnictwo jest czymś więcej niż tylko procesem trwałego łączenia różnego rodzaju materiałów. Jako aktywni popularyzatorzy zrównoważonego rozwoju, zwracamy szczególną uwagę na kwestie ochrony środowiska w każdym najdrobniejszym aspekcie związanym z procesem spawania, dokładając swoją cegiełkę aby chronić naszą zieloną planetę, znacznie zmniejszając ilość niebezpiecznych dla środowiska odpadów oraz ograniczając zużycie zasobów. Z wielką przyjemnością i zaangażowaniem wykorzystujemy każdą okazję, aby chronić zasoby naturalne oraz aktywnie zachęcamy do tego naszych klientów i miłośników.

Spawanie jest to proces polegający na połączeniu dwóch elementów, które mogą być wykonane z tego samego materiału, ale nie jest to elementem koniecznym. Na te dwa elementy należy zadziałać odpowiednią energią, aby spowodować stopienie łączonych brzegów. Czasami to wystarczy i nie trzeba nic dodawać, aby te elementy się połączyły, jednak w większości przypadków należy dodać tzw. spoiwo, które pomoże w scaleniu łączonych elementów.

Metody spawania:

- Spawanie ręczne elektrodą otuloną MMA.

- Spawanie metodą MIG/MAG.

- Spawanie metodą TIG.

- Spawanie łukiem krytym.

- Spawanie gazowe.

W metodzie MIG/MAG łuk elektryczny jarzy się między metalową elektrodą, mającą postać ciągłego drutu, a spawanym materiałem. Łuk i jeziorko ciekłego metalu są chronione strumieniem gazu obojętnego lub aktywnego. Metoda nadaje się do spawania większości materiałów. Są oferowane druty elektrodowe odpowiednie dla różnych metali. Metoda MIG/MAG jest z samej swojej natury o wiele bardziej wydajna niż metoda spawania ręcznego elektrodami otulonymi, w której występują przerwy w procesie, gdy jest wymieniana zużyta elektroda. Dodatkowo występują także straty materiałowe, gdyż ogarki elektrod są wyrzucane. Z każdego kilograma elektrod otulonych, około 65% staje się częścią złącza (reszta jest odrzucana). Wskutek wprowadzenia drutów pełnych i drutów rdzeniowych, współczynnik ten został zwiększony do 80-95%. Metoda MIG/MAG jest metodą uniwersalną pozwalającą uzyskiwać stopiwo z bardzo dużą szybkością i we wszystkich pozycjach. Jest szeroko stosowana do spawania cienkich i średnich elementów stalowych oraz do spawania stopów aluminium, zwłaszcza gdy jest wymagana duża wydajność spawania ręcznego. Wprowadzane druty rdzeniowe coraz częściej są wykorzystywane do spawania dużych konstrukcji stalowych.

W metodzie TIG (zwanej też GTAW - Gas Tungsten Arc Welding) jest stosowana nietopliwa elektroda wolframowa. Elektroda, łuk i obszar przyległy do jeziorka ciekłego metalu są chronione przed atmosferą przez obojętny gaz osłonowy. Jeżeli jest wymagane użycie spoiwa, to materiał dodatkowy wprowadza się przy czołowej krawędzi jeziorka ciekłego metalu. Za pomocą metody TIG uzyskuje się niezwykle czyste, wysokiej jakości złącza. Ponieważ w procesie nie powstaje żużel, jest wyeliminowane ryzyko zanieczyszczenia spoiny jego wtrąceniami, a i gotowa spoina praktycznie nie wymaga żadnego czyszczenia. Metoda ta nadaje się do spawania niemal wszystkich metali, przy czym proces może być prowadzony ręcznie lub w sposób zautomatyzowany. Metoda TIG jest najczęściej stosowana do spawania stopów aluminium oraz do spawania stali nierdzewnych, gdzie jednorodność złącza ma krytyczne znaczenie. Jest szeroko wykorzystywana w przemyśle nuklearnym, chemicznym, lotniczym i spożywczym.

Metoda MMA (Manual Arc Welding) oznacza spawanie łukowe elektrodą otuloną. Jest to najbardziej uniwersalna metoda spawania łukowego, pozwalająca na spawanie w ciężkich warunkach lub trudno dostępnych miejscach. W metodzie tej wykorzystywana jest elektroda otulona składająca się z metalowego rdzenia pokrytego sprasowaną otuliną. W wyniku spawania tą metodą, pomiędzy końcem elektrody a spawanym materiałem wytwarzany jest łuk elektryczny, który może być zasilany prądem przemiennym lub prądem stałym (z biegunowością ujemną lub dodatnią). Charakterystyczne dla tej metody jest ręczne przesuwanie elektrody podczas jej stapiania. Krople stopionego metalu elektrody przenoszone są poprzez łuk do płynnego jeziorka spawanego metalu, tworząc po ostygnięciu spoinę. Topiąca się otulina elektrody wydziela gazy, które chronią płynny metal przed wpływem atmosfery. W miejscu łączenia wytwarza się warstwa żużlu, który zostaje usunięty. Po odsunięciu elektrody od spawanego przedmiotu, łuk elektryczny ustaje i proces spawania zostaje przerwany. Metoda MMA różni się od metod TIG i MIG/MAG przede wszystkim tym, że w metodzie MMA elektroda ulega skróceniu, natomiast w metodzie TIG oraz MIG/MAG długość elektrody pozostaje przez cały czas niezmieniona i odległość pomiędzy uchwytem a elementem spawanym jest przez cały czas stała.

Należy przede wszystkim pamiętać, że im większa moc urządzenia spawalniczego, tym większa jest jego zdolność do spawania grubych elementów. Dlatego jednym z najważniejszych parametrów wymagających zdefiniowania jest moc spawarki, inaczej określana jako wartość prądu spawania. Od ilość pobieranej mocy zależy to, jakie będą koszty eksploatacji urządzenia. Im jest ona niższa, tym niższe są koszty związane z poborem energii elektrycznej potrzebnej do zasilania spawarki. Moc elektryczna spawarki zależy od iloczynu napięcia i natężenia [P=U*I]. Moc mierzymy w Watach [W].

Możemy wyróżnić spoiny:

- Czołowe – służące do łączenia stykowego blach, prętów, rur itp. Przy spawaniu czołowym jest wymagana odpowiednio przygotowana krawędź elementów.

- Pachwinowe – stosuje się je do zakładkowego i niezakładkowego łączenia blach, łączenia części ustawionych pod kątem, itp.

- Brzeżne – służące do łączenia cienkich blach. Powstają przez stopienie odwiniętych krawędzi blach bez użycia dodatkowego metalu.

- Otworowe - polegają na wypełnieniu spoiwem otworu okrągłego lub podłużnego, wykonanego w jednej z blach złącza. Wykonuje się je przeważnie w celu wzmocnienia spoin pachwinowych przy łączeniu szerokich elementów.

- Punktowe - powstają poprzez przetopienie jednej z blach i wtopieniem się w blachę znajdującą się pod nią. Wykonuje się je przeważnie w celu wzmocnienia spoin pachwinowych przy łączeniu szerokich elementów.

Zgodnie z informacjami zawartymi w międzynarodowej karcie charakterystyki zagrożeń zawodowych, w zawodzie spawacza identyfikuje się następujące zagrożenia (źródło – Centralny Instytut Ochrony Pracy):

- Spawacze łukiem elektrycznym narażeni są na poparzenia odpryskującymi, gorącymi kawałkami metalu.

- Podczas spawania/cięcia łukiem elektrycznym emitowane jest promieniowanie ultrafioletowe, które może mieć niekorzystny wpływ na pracownika.

- Spawanie gazowe niesie za sobą ryzyko pożaru i wybuchu gazów spawalniczych.

- Narażenie spawacza na dymy spawalnicze podczas wykonywania prac powoduje skutki zdrowotne.

- Praca spawacza/przecinacza odbywa się często w wymuszonej pozycji ciała (spawanie w podwójnych zbiornikach itp.), co może powodować bóle pleców, ramion, rąk i nóg.

- Praca spawacza/przecinacza często wymaga przenoszenia ciężkich narzędzi i elementów, co może być przyczyną urazów kręgosłupa.

Zgodnie z informacjami zawartymi w międzynarodowej karcie charakterystyki zagrożeń zawodowych, w zawodzie spawacza identyfikuje się następujące zagrożenia (źródło – Centralny Instytut Ochrony Pracy):

- Śliskie, nierówne nawierzchnie, drabiny, podesty – możliwość urazów w wyniku poślizgnięcia, potknięcia i upadku, w tym upadku z wysokości.

- Prąd elektryczny – możliwość porażenia w przypadku wadliwie działającego sprzętu elektrycznego (napięcie na obudowie spawarki elektrycznej, elementach spawanych).

- Bardzo wysoka temperatura iskier w kontakcie z palnymi materiałami (np. benzyną, olejem, farbą, drewnem, acetylenem, wodorem), roztopione krople metali, gorące elementy spawane – możliwość poparzeń rąk, twarzy, szyi i nóg.

- Opiłki metalu, iskry, krople kwasów - możliwość urazów mechanicznych oczu i twarzy i ciała.

- Urazy kończyn dolnych, spowodowane głównie niewłaściwie mocowanymi elementami ciętymi lub spawanymi.

- Urazy kończyn górnych, spowodowane pośpiechem, nieuwagą podczas pacy z ostrymi i szorstkimi elementami.

- Zapalenie się ubrania roboczego, wywołane nieodpowiednim lub zabrudzonym, głównie substancjami łatwopalnymi.

- Niedostateczne oświetlenie miejsca pracy zwłaszcza podczas prac w nietypowych miejscach (ciasnych korytarzach, zbiornikach itp.) - możliwość zmęczenia wzroku.

- Promieniowanie ultrafioletowe (uv), podczerwone (ir) - możliwość uszkodzeń oczu (zaćma), i skóry (poparzenia słoneczne), a po wielu latach ekspozycji także rozwoju nowotworów skóry.

- Nadmierny hałas – możliwość uszkodzenia słuchu.

- Wybuch, pożar, spowodowane nieszczelnością instalacji lub buti gazowej (acetylenowej), uszkodzenie palnika lub cofnięcie płomienia, może to spowodować poważne oparzenia lub śmierć.

- Pyły i dymy nieorganiczne – możliwość przewlekłego zapalenia oskrzeli i zwłóknienia płuc (pylica spawaczy elektrycznych). Zapylenie, może powodować bóle głowy, duszności lub schorzenia dróg oddechowych.

- Beryl - możliwość rozwoju zmian nowotworowych.

- Dymy metali (w szczególności cynku) - możliwość występowania tzw. gorączki odlewniczej (stan podwyższonej temperatury ciała podobny w przebiegu do grypy).

- Mangan, kadm, związki chemiczne wchodzące w skład ekranów ochronnych (argon, hel, dwutlenek węgla) a także chrom, nikiel, stal i inne metale - możliwość zatrucia.

- Średnio-ciężka i ciężka praca fizyczna, wykonywana w wymuszonej pozycji ciała (stojącej, pochylonej, kucznej), często w małych przestrzeniach (podwójne dna statków, zbiorników) - możliwość dolegliwości bólowych wynikających z przeciążenia układu mięśniowo-szkieletowego.

- Ręczny transport ciężkich przedmiotów (narzędzia, butle i inne) - możliwość urazów kręgosłupa.

- Iskra spawalnicza.

- Pozostawienie niezabezpieczonych materiałów palnych w strefie rozprysku iskier.

- Brak asekuracji w sąsiednich pomieszczeniach, przez które przebiegają spawane instalacje rurowe.

- Używanie niesprawnych elektrycznych urządzeń przewodów spawalniczych.

- Brak pojemników z wodą na odpadki elektrod.

Przyczyną powstawania pożaru podczas spawania łukowego jest rozpryskiwanie się drobin metalu, które w zetknięciu się z palnym podłożem wywołują zarzewia ognia. Największe zagrożenie występuje w warsztatach, w których podłogi zabrudzone są palnymi olejami, gdzie znajdują się brudne, nasycone rozpuszczalnikami i olejami szmaty.

Należy pamiętać, że w miejscu wykonywania czynności spawalniczych obowiązkowo powinien znajdować się sprzęt gaśniczy:

- Gaśnice proszkowe lub pianowe.

- Niepalne brezenty – maty.

- Gorączka metaliczna (zwana także gorączką cynkową lub gorączką odlewników) - jest najczęstszą chorobą dotyczącą układu oddechowego, związaną z narażeniem zawodowym u spawaczy. Przyczyną gorączki metalicznej jest ekspozycja na dymy zawierające tlenki metali, np. cynku, miedzi, magnezu, żelaza, manganu, rtęci itp. Choroba ta często pojawia się epizodycznie. Objawy (podrażnienia błon śluzowych, kaszel, ból klatki piersiowej, ból głowy, gorączka) ustępują zazwyczaj samoistnie po kilku dniach i nie powodują niebezpiecznych dla zdrowia konsekwencji.

- Pylica płuc (pylica spawaczy elektrycznych) - najczęściej wywoływana przez tlenek żelaza, cyny lub baru. Choroba ta zazwyczaj przebiega bezobjawowo i najczęściej wykrywana jest przypadkowo.

- Astma oskrzelowa - zazwyczaj pojawia się wtedy, gdy spawacz korzysta z różnych metod spawania. Najczęstszą przyczyną występowania alergicznej astmy zawodowej u spawaczy, jest ekspozycja na metale.

- Przewlekła obturacyjna choroba płuc - to przewlekłe schorzenie cechujące się niecałkowicie odwracalnym ograniczeniem przepływu powietrza przez drogi oddechowe, które często prowadzi do trwałego zmniejszenia wydolności układu oddechowego. Udowodniono, że przewlekła ekspozycja na takie składniki dymów spawalniczych, jak kobalt, glin, mangan, tytan, beryl i kadm powoduje szybszy rozwój przewlekłej obturacyjnej choroby płuc i rozedmy.

- Przewlekła choroba berylowa - to choroba układu oddechowego, wywołana wdychaniem pyłów stopów zawierających domieszkę berylu. Rozwój choroby następuje po wielu latach.

- Choroba płuc wywołana przez metale twarde (kobaltoza) - jest spowodowana wziewnym narażeniem na kobalt. Prowadzi do wystąpienia zmian w płucach pod postacią przewlekłego zapalenia ze śródmiąższowym naciekiem tzw. komórek olbrzymich

- Nowotwory złośliwe płuc - niektóre czynniki, które mogą być obecne w środowisku pracy spawaczy (azbest, beryl, chrom, kadm, nikiel) zostały zaliczone do rakotwórczych dla ludzi. Spawacze są uważani za szczególną grupę ryzyka wystąpienia międzybłoniaka opłucnej — złośliwego nowotworu spowodowanego narażeniem na azbest.

Choroby zawodowe spawaczy obejmują układ oddechowy i mięśniowo-szkieletowy, a także wzrok i słuch. Najczęściej występującymi chorobami zawodowymi są:

- Stosować specjalne okulary, przyłbice i tarcze chroniące oczy przed promieniowaniem, pyłami, opiłkami metali, iskrami oraz środki ochrony układu oddechowego, ochronniki słuchu, odzież ochronną oraz rękawice ochronne.

- Zainstalować skuteczną wentylację wywiewną i klimatyzację w celu zapobiegania zanieczyszczeniu powietrza i stresowi cieplnemu.

- Stosować bezpieczne metody podnoszenia i przenoszenia ciężkich lub nieporęcznych ładunków oraz stosować urządzenia mechaniczne ułatwiające podnoszenie i przenoszenie.

- Stosować obuwie ochronne zapewniające komfort w czasie długich okresów pracy w pozycji stojącej. Należy stosować maty podłogowe dla zmniejszenia zmęczenia nóg.

- Stosować przerwy w pracy na odpoczynek i ćwiczenia dla zapobieżenia urazom wynikającym z przeciążenia układu mięśniowo–szkieletowego.

- Sprawdzić drabinę przed wejściem na nią. Nigdy nie należy wchodzić na niestabilnie ustawioną drabinę lub drabinę o śliskich szczeblach.

- Stosować ochronniki słuchu.

- Sprawdzić stan techniczny urządzeń elektrycznych przed pracą oraz zlecać uprawnionemu pracownikowi naprawę ewentualnych uszkodzeń i okresowy przegląd urządzeń.

- Poddawać systematycznym kontrolom butle gazowe oraz ich osprzęt, zwracając szczególną uwagę na stan przewodów gumowych, zaworów i butli.

Tylko u nas – Innowacyjny system eksperckiego doboru technologii online!!

To nowatorskie oprogramowanie opracowane przez firmę Tomsystem, umożliwiające zautomatyzowany proces doboru technologii niezbędnej do wykonania procesu spawalniczego. Poprzez wprowadzenie wybranych parametrów, użytkownik będzie miał możliwość wygenerowania szczegółowych wskazówek dotyczących sprzętu i procesu gwarantującego osiągnięcie docelowych efektów. Oferowane oprogramowanie na bazie zautomatyzowanych funkcjonalności zapewni szybki i właściwy dobór technologii spawania, co stanowi kluczowy element decydujący o jakości procesu wytwarzania konstrukcji spawanej.

Uzyskaj pomoc w doborze technologii spawalniczej klikając w poniższy link!